在压铸生产过程中,高温熔融金属与脱模剂在模具内反复作用,会持续释放大量油烟和烟尘。这类污染物不仅会在车间内扩散沉积,影响设备运行与环境卫生,还会对一线操作人员的呼吸系统和职业健康造成长期危害。

项目背景

该企业生产车间内共配置 17 台锌/铝合金压铸机,设备在长期连续运行过程中,主要在浇注、保压及开模阶段产生烟尘与油雾。由于设备数量多、分布较为分散,若采用集中式治理方式,存在管道长、积油严重、系统阻力大等问题,不利于长期稳定运行。结合现场工况及相关环保法规要求,需为每台压铸机配置独立的单机烟尘净化装置,实现废气的源头控制。

环境排放要求

-

压铸机废气(车间内部排放)

非甲烷总烃(NMHC)≤ 6 mg/m³(监控点 1h 平均浓度) -

熔炉集中废气(室外排放)

颗粒物 ≤ 20 mg/m³ -

噪声控制要求

距设备 1 m 处噪声 ≤ 80 dB(A)

废气产生特性

在每次压铸前,需对模具进行冷却并喷洒脱模剂。由于模具处于高温状态,脱模剂和冷却液在喷洒瞬间迅速雾化,并在高压喷射作用下部分气雾反弹至压铸机后端挡板区域,形成大量油雾和水汽,在车间内扩散。

压铸机废气治理方案

压铸废气处理工艺:废气 → 集气罩 → 管道 → 净化设备 → 风机 → 车间内部达标排放

集气与捕集方式

针对上述工况,在压铸机上方设置整体式可移动集气罩,集气罩可随设备运行状态同步移动,对雾化脱模剂和油雾进行源头捕集。

考虑脱模剂为水性介质、喷模工艺先进、瞬时水汽量大的特点:

-

铝合金压铸机:采用电动分体式可移动集气罩,运行时处于相对密闭状态,气雾捕集率可达 90% 以上

-

锌合金压铸机(7 台):采用简易式手动吸风罩(不计入上述捕集效率指标)

为避免影响模具更换和设备维护,集气罩结构采用分体式设计,在满足捕集效率的同时兼顾操作便利性。

净化工艺与原理

通过集气罩收集的烟气和油雾,经罩内导流板进入净化主机,净化设备采用前置过滤 + 三层机械过滤的处理工艺,可有效去除水雾、油雾、烟尘及部分有害气体。

净化后空气由配套风机排出,排放口目视无可见烟尘、烟气,满足国家相关室内排放要求,实现车间内部达标排放。

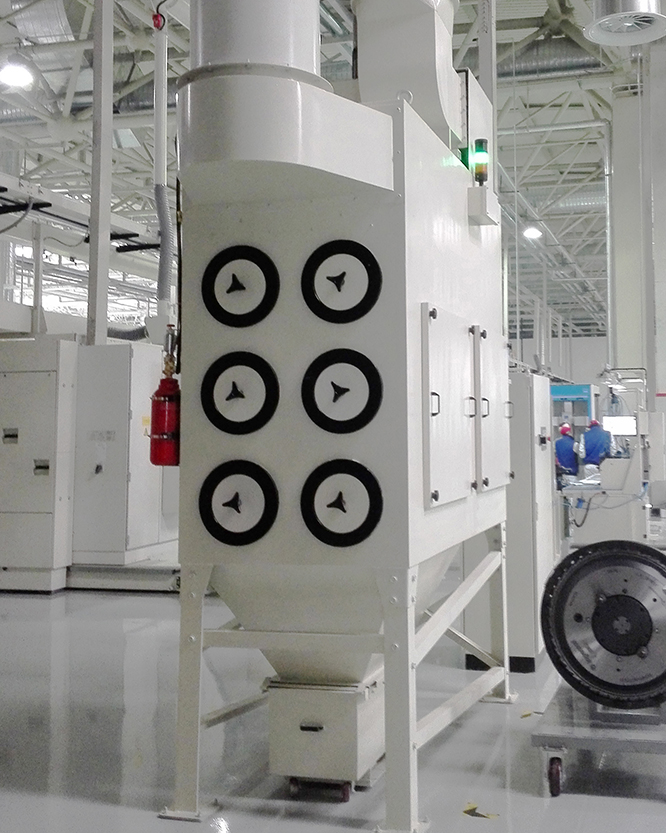

熔炉废气治理方案

熔炉废气处理工艺:废气 → 吸风罩 → 管道(利旧) → 干式净化设备 → 风机 → 室外烟囱达标排放

净化原理

在熔炉上方设置废气吸风罩,在不改变现有结构的前提下,对罩口进行优化设计并加装防火帘。在净化设备末端风机的抽吸作用下,对熔炉运行过程中产生的废气进行高效收集,经干式净化处理后,通过室外烟囱达标排放,满足颗粒物排放要求。

针对压铸生产过程中烟尘与油雾产生集中、设备分散的特点,本项目通过单机机械过滤 + 源头捕集的治理模式,压铸车间烟雾明显减少,车间内可视烟尘降低,作业环境得到有效改善,满足相关环保及职业健康管理要求,为企业安全生产和绿色制造提供了有力保障。

博迪环境将持续深耕压铸及金属加工烟尘治理领域,以更贴合工艺的系统化解决方案,助力制造企业实现环保合规与高效生产的双重目标。